Bei Wurst zählt nicht nur der Geschmack, sondern auch die Textur. Auch wenn es um Obst, Gemüse oder Backerzeugnisse geht, müssen Zerkleinerer in der Lebensmittelindustrie viel leisten. Um den Qualitätsansprüchen zu genügen, setzt H&S für seine Hochleistungsfeinstzerkleinerer auf effektive Antriebslösungen.

„Zum Würstchen braucht man hier kein Messer. Es schmeckt doch aus der Hand viel besser.” Dieser Spruch soll Ende des 13. Jahrhunderts in der Gastronomie Frankfurts kursiert sein. Mit dem, was heute als Wiener Würstchen mit den Fingern in den Senf gestippt wird, dürfte die damalige Wirtshausspezialität am Main allerdings nicht viel gemein gehabt haben. Der Fleischwolf zur Herstellung des feinen Bräts aus Schweine- und Rindfleisch wurde nämlich erst Mitte des 19. Jahrhunderts erfunden. Und was damals für den Erfinder Karl Drais – nach ihm wurde die Draisine benannt – galt, hat noch heute Gültigkeit: „Das Schneidsystem ist das Wichtigste bei der schonenden Verarbeitung von Nahrungsmitteln”, betont Heinz Büssenschütt, verantwortlich für Vertrieb und Technik bei H&S Schneidsysteme in Wagenfeld.

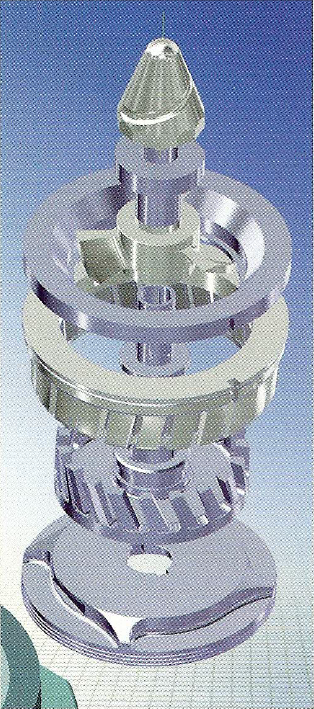

Das Grundprinzip der Hochleistungsfeinstzerkleinerer (FZK) basiert auf dem etablierten Rotor-Stator-Verfahren. Der Schneidkopf ist mit einem speziell für die Lebensmittelindustrie konzipierten Asynchronmotor kraftschlüssig verbunden und dreht sich als Rotor mit definiertem Abstand im Schneidring dem Stator. „Wir haben unser System so aufgebaut, dass wir entsprechend den zu verarbeitenden Rohstoffen und den geforderten Feinheiten unser Schneidsystem noch mit Lochscheiben, Lochringen oder auch Doppeldüsen zur Mikroverkleinerung kombinieren können”, erklärt Geschäftsführer Jörg Hempe. „In diesem Bereich sind wir führend. Das Schneidsystem ist patentiert und für die neue Maschinengeneration sind Schutzrechte angemeldet”, ergänzt Horst Hempe, Geschäftsführer und Gründer der gleichnamigen Muttergesellschaft Hempe Zerspanungstechnik.

Fleischbrät, Leberpasteten, Brühwurst, Marinaden oder Fruchtzubereitungen: Die Einsatzmöglichkeiten der FZK-Familie sind weit gefächert. Dabei erreichen die skalierten Maschinen Verarbeitungsleistungen von bis zu 20 Tonnen in der Stunde. Grundlage für die kraftvolle Zerkleinerung ist neben den innovativen Schneidwerken eine hohe Durchzugskraft und Überlastfähigkeit der Antriebstechnik. In den kleineren Maschinen nutzt H&S die neuen Frequenzumrichter der Reihe Inverter Drives 8400. Sie sind Mitglieder der Antriebs- und Automatisierungsplattform L-force von Lenze. Diese kommen in den Zerkleinerern mit hoher Produktionsleistung zum Einsatz.

In der Ausbaustufe HighLine übernehmen die Antriebe unter anderem die Drehzahlstellung des Asynchronmotors ohne Rückführung. Das Kühlkonzept Durchstoßtechnik leitet hierbei die Verlustwärme direkt an die Umgebung ab, weswegen sich der Schaltschrank platzsparend in die Maschine integrieren ließ. Bei den größeren Anlagen war eines der Ziele, wesentliche Produktionsdaten für die Fertigungsüberwachung sowie im Zusammenspiel mit einem Betriebsstundenzähler zur vorbeugenden Wartung zu nutzen. Die wichtigsten Kenngrößen neben der Zeitkomponente sind dafür die Ein- und Ausgangstemperaturen der zerkleinerten Rohware und die herrschenden Drehmomente.

Aus dem automatisierungstechnischen Blickwinkel betrachtet punktet die in enger Projektzusammenarbeit mit Lenze entstandene Antriebslösung, weil sie Steuerungsaufgaben antriebsbasiert übernehmen kann. „Wir integrieren Funktionen bis hin zur Sicherheitstechnik weitestgehend im Regler und sparen uns damit die SPS”, führt Jörg Hempe aus. Die Engineering- Phase stand einerseits unter der Prämisse des rein Machbaren, anderseits wurde gemeinsam nach Wegen gesucht, maßgeschneiderte Antriebslösungen in Form fertiger Baugruppen zu erhalten. Die generelle Entscheidung, mit Lenze zusammenzuarbeiten, resultiert laut Büssenschütt maßgeblich aus dessen Kompetenz in der Elektromechanik und Elektronik und gründe sich darüber hinaus auf den weltweiten Service des Hamelner Unternehmens und den gezeigten schnellen Reaktionszeiten. „Wir wollen unsere Systeme weltweit vermarkten. Deshalb brauchen wir auch von unseren Partnern globale Präsenz”, unterstreicht Jörg Hempe. Unterstützt wird dieses Ziel auch technologisch – und zwar mithilfe der steckbaren Memory-Module der Inverter Drives 8400 und der Servo Drives 9400. Die zentrale Speichereinheit für alle Parameter der Umrichter ermöglicht es, die Geräte bereits vor der Inbetriebnahme zu parametrieren. Vor Ort wird dann nur noch das Modul in den Umrichter gesteckt – und die Antriebsachse ist sofort betriebsbereit. Weil das aufwändige Parametrieren der Antriebsregler bei der Inbetriebnahme entfällt und die Daten sich beliebig oft auf Module kopieren lassen, ergeben sich vor allem im Serienmaschinengeschäft Einsparpotenziale.

Ein weiterer Vorteil liegt im Service begründet. Statt bei einem Gerätetausch erst die umständliche Neuprogrammierung zu starten, wird einfach das Memory-Modul eingesteckt. Diese Arbeit kann auch das Wartungspersonal in einem Fertigungsbetrieb in Übersee selbst übernehmen, ohne dabei wichtige Einstellungen vergessen zu können. In Summe erhöhen sich so Verfügbarkeit und Produktivität – Faktoren, die angesichts des internationalen Wettbewerbs mit hohem Preisdruck und sinkenden Margen für die Betreiber von Maschinen im Mittelpunkt stehen. Die Service-Freundlichkeit erstreckt sich auch auf die Mechanik – vor allem beim Wechsel stumpfer Messer. Der Rotor lässt sich über die Lenze-Spannbuchsen des Typs ETP schnell wieder montieren. Die Spannbuchsen nutzen das Pascalsche Prinzip, das die Montage erleichtert: Bei diesem Verfahren wird ein hydraulisches Druckmedium in einer doppelwandigen Hülse mit einem Schraubkolben unter Druck gesetzt, worauf die Hülse expandiert und eine gleichmäßige Flächenpressung gegen Welle und Nabe aufbaut. Folglich wird die Messereinheit so auch gleich automatisch zentriert.

Das Beispiel H&S Schneidsysteme zeigt, warum heute im Maschinen- und Anlagenbau Komplettsysteme aus Elektromechanik und Elektronik so wichtig sind. Arbeiten diese Antriebslösungen betriebswirtschaftlich präzise und energetisch effizient, können sie die Wettbewerbsfähigkeit im internationalen Markt erheblich erhöhen.

PASSGENAUER ANTRIEB FÜR SCHARFEN SCHNITT

„Im Vergleich zu den in Fleischwölfen bestens bekannten Lochscheiben arbeitet das Rotor-Stator-Prinzip wesentlich energieeffizienter”, erklärt Horst Hempe von H&S die mit Lenze-Technik ausgestatteten Maschinen. Folge sei ein kontinuierlich steigendes Bewusstsein der Kunden für den Kostenblock Betriebsaufwendungen besonders jenen für Energie und Wartung. Beide Faktoren seien bei herkömmlichen Fleischwölfen ungleich höher: Statt beispielsweise die Fleischfasern sauber zu durchschneiden, quetschen diese den Rohstoff oft mehr und mehr durch den Schnittspalt. Die Ausgangstemperatur des Grundstoffs steigt dabei durch höhere Reibung an. Die Folge sind Qualitätseinbußen auf ganzer Linie – beim Produkt selbst aufgrund schlechter Textur und beim Prozess wegen sinkender Produktionsleistung bei gleichzeitig steigendem Stromverbrauch.

Quelle: P&A Prozesstechnik & Automation Nr. 4/2011, Seite 38, Mai 2011